Peningkatan Proses Melalui Pembuatan Diagram Alir: Panduan untuk Menyederhanakan Proses Bisnis

Deskripsi Masalah

Perusahaan ABC adalah produsen perangkat elektronik, seperti ponsel cerdas, tablet, dan laptop. Mereka menerima bahan baku dari berbagai pemasok, termasuk komponen seperti prosesor, chip memori, baterai, dan layar. Untuk memastikan kualitas produk mereka, Perusahaan ABC telah menerapkan proses inspeksi yang ketat terhadap bahan baku yang masuk dan produk jadi.

Ketika bahan baku tiba di gudang, mereka diperiksa terhadap kerusakan, cacat, dan masalah lainnya. Tim inspeksi menggunakan berbagai alat dan uji coba untuk memverifikasi kualitas bahan, seperti pemeriksaan visual, pengujian elektronik, dan analisis kimia. Jika bahan memenuhi standar kualitas, mereka diberi label dan disimpan dalam persediaan.

Ketika tiba waktunya untuk merakit batch produk baru, bahan-bahan diambil dari persediaan dan dikirim ke jalur produksi. Tim perakitan mengikuti serangkaian instruksi dan prosedur untuk merakit komponen menjadi produk jadi, seperti ponsel cerdas atau tablet. Setelah perakitan selesai, produk jadi diperiksa kembali terhadap cacat atau kerusakan.

Jika produk memenuhi standar kualitas, mereka diberi label dengan identifikasi unik dan dikemas dalam kotak. Tim pengiriman kemudian memindahkan kotak-kotak tersebut ke area khusus untuk pengiriman, di mana mereka dipersiapkan untuk pengiriman ke pelanggan. Namun, jika produk tidak memenuhi standar kualitas, mereka dikirim kembali ke area perbaikan untuk inspeksi dan perbaikan lebih lanjut. Tim perbaikan berusaha memperbaiki masalah dan membawa produk ke tingkat standar kualitas. Jika perbaikan berhasil, produk diberi label dan dikemas seperti biasa, dan jika tidak, mereka dibuang sesuai kebijakan manajemen limbah perusahaan.

Dalam beberapa kasus, bahan baku yang masuk mungkin tidak memenuhi standar kualitas, seperti jika rusak selama pengiriman atau jika gagal melewati inspeksi. Dalam kasus ini, bahan tersebut ditolak dan dikembalikan ke pemasok, dan Perusahaan ABC memesan bahan pengganti untuk menjaga jadwal produksi mereka.

Dengan menerapkan proses kontrol kualitas yang ketat, Perusahaan ABC memastikan bahwa produk mereka memenuhi standar tinggi dalam kinerja, keamanan, dan keandalan yang diharapkan pelanggan. Ini membantu mereka membangun reputasi sebagai merek yang dipercaya dan dihargai di pasar perangkat elektronik yang sangat kompetitif.

Membuat Teks Terstruktur untuk Mengembangkan Diagram Alir

Mengembangkan teks terstruktur dari sebuah skenario bisnis dapat membantu dalam pengembangan proses diagram alir karena memberikan deskripsi yang jelas dan ringkas mengenai langkah-langkah yang terlibat dalam proses tersebut. Teks terstruktur dapat digunakan sebagai acuan dalam pengembangan diagram alir, memastikan bahwa semua langkah penting dan titik keputusan tercakup dalam representasi visual.

- Teks terstruktur memecah skenario bisnis menjadi serangkaian langkah logis yang dapat dengan mudah diterjemahkan ke dalam diagram alir. Dengan menuliskan langkah-langkah secara terstruktur, lebih mudah untuk mengidentifikasi masukan, keluaran, titik keputusan, dan alur proses yang terlibat dalam skenario bisnis. Ini dapat membantu memastikan bahwa diagram alir secara akurat merepresentasikan proses dan tidak melewatkan langkah atau titik keputusan penting.

- Selain itu, teks terstruktur dapat digunakan untuk memvalidasi dan menguji diagram alir. Dengan membandingkan diagram alir dengan teks terstruktur, dimungkinkan untuk mengidentifikasi ketidaksesuaian atau kesalahan dalam diagram alir, seperti langkah yang hilang atau titik keputusan yang saling bertentangan. Ini dapat membantu menyempurnakan diagram alir dan memastikan bahwa diagram tersebut secara akurat merefleksikan skenario bisnis.

- Secara keseluruhan, mengembangkan teks terstruktur dari skenario bisnis dapat memberikan dasar yang kuat untuk pengembangan proses diagram alir, memastikan bahwa diagram alir secara akurat merepresentasikan proses dan dapat digunakan sebagai alat untuk peningkatan dan optimasi proses.

Teks Terstruktur untuk Pengembangan Diagram Alir

Terima bahan baku;

Periksa kualitas bahan baku;

Jika kualitas dapat diterima, maka:

Pindahkan bahan ke jalur produksi;

Rakit komponen;

Periksa produk jadi;

Jika produk memenuhi standar kualitas, maka:

Kemas dan beri label produk;

Pindahkan ke area pengiriman;

Jika produk tidak memenuhi standar kualitas, maka:

Perbaiki produk;

Periksa kembali;

Jika produk memenuhi standar kualitas, maka:

Kemas dan beri label produk;

Pindahkan ke area pengiriman;

Jika produk masih tidak memenuhi standar kualitas, maka:

Buang produk;

Jika kualitas tidak dapat diterima, maka:

Tolak bahan baku;

Pesanan bahan pengganti;

Berhenti.

Sekarang Buatlah Diagram Alir Berdasarkan Teks Terstruktur

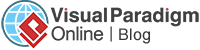

Ini diagram alirmewakili proses kontrol kualitas untuk perusahaan manufaktur yang memproduksi produk menggunakan bahan baku. Proses dimulai dengan penerimaan bahan baku dan pemeriksaan kualitasnya. Jika kualitas bahan baku dapat diterima, maka bahan tersebut dipindahkan ke jalur produksi, di mana komponen dirakit dan produk jadi diperiksa.

Jika produk jadi memenuhi standar kualitas, maka produk dikemas dan diberi label untuk pengiriman. Jika produk tidak memenuhi standar kualitas, maka produk diperbaiki dan diperiksa kembali. Jika produk yang telah diperbaiki memenuhi standar kualitas, maka produk dikemas dan diberi label untuk pengiriman. Jika produk masih tidak memenuhi standar kualitas, maka produk dibuang.

Jika kualitas bahan baku tidak dapat diterima, maka bahan tersebut ditolak dan bahan pengganti dipesan. Proses berakhir dengan simbol berhenti, menunjukkan bahwa proses kontrol kualitas telah selesai.

Sunting Contoh Diagram Alir Ini

Diagram Alir untuk Peningkatan Proses Menggunakan Analisis Kesenjangan

Memvisualisasikan suatu proses menggunakan diagram alir dapat membuat lebih mudah memahami urutan langkah yang terlibat dan mengidentifikasi area yang perlu ditingkatkan. Dengan meninjau proses yang ada dan mengidentifikasi area yang dapat ditingkatkan, diagram alir baru dapat dibuat untuk mencerminkan proses yang telah diperbarui. Membandingkan kedua diagram alir tersebut kemudian dapat membantu mengidentifikasi kesenjangan antara proses saat ini dan proses target, yang dapat memberikan informasi untuk inisiatif atau proposal peningkatan. Ini dapat sangat membantu dalam lingkungan tim di mana banyak orang terlibat dalam proses dan dapat bekerja sama dalam mengidentifikasi serta menerapkan peningkatan.

Peningkatan proses menggunakan analisis kesenjangan adalah pendekatan terstruktur untuk mengidentifikasi area peningkatan dalam suatu proses dengan membandingkan kondisi saat ini proses (proses sumber) dengan kondisi masa depan yang diinginkan (proses target). Pendekatan ini melibatkan pengembangan dua diagram alir, satu untuk proses saat ini dan satu untuk proses target, dan kemudian mengidentifikasi kesenjangan antara keduanya.

Analisis kesenjangan melibatkan membandingkan langkah-langkah, titik keputusan, masukan, dan keluaran dalam kedua diagram alir untuk mengidentifikasi area di mana proses target berbeda dari proses saat ini. Ini dapat membantu mengidentifikasi area di mana peningkatan dapat dilakukan untuk menyederhanakan proses, mengurangi pemborosan, meningkatkan efisiensi, atau meningkatkan kualitas.

Setelah kesenjangan teridentifikasi, inisiatif peningkatan dapat dirancang untuk mengatasinya. Inisiatif ini bisa melibatkan perubahan pada langkah-langkah proses, perubahan pada kriteria keputusan, perubahan pada masukan atau keluaran, atau perubahan pada sumber daya atau alat yang digunakan dalam proses.

Dengan menggunakan pendekatan terstruktur seperti peningkatan proses menggunakan analisis kesenjangan, organisasi dapat melakukan peningkatan yang terfokus pada proses mereka yang dapat menghasilkan manfaat signifikan seperti peningkatan produktivitas, pengurangan biaya, peningkatan kualitas, dan peningkatan kepuasan pelanggan.

Panduan Langkah demi Langkah untuk Melakukan Analisis Kesenjangan untuk Peningkatan Proses

Berikut adalah contoh analisis kesenjangan berdasarkan skenario bisnis yang dijelaskan sebelumnya:

Proses Saat Ini (Proses Sumber)

- Terima bahan baku

- Periksa kualitas bahan baku

- Jika kualitas dapat diterima, maka: a. Pindahkan bahan ke jalur produksi b. Rakit komponen c. Periksa produk jadi d. Jika produk memenuhi standar kualitas, maka: i. Kemas dan beri label produk ii. Pindahkan ke area pengiriman e. Jika produk tidak memenuhi standar kualitas, maka: i. Perbaiki produk ii. Periksa kembali iii. Jika produk memenuhi standar kualitas, maka: 1. Kemas dan beri label produk 2. Pindahkan ke area pengiriman iv. Jika produk masih tidak memenuhi standar kualitas, maka: 1. Buang produk

- Jika kualitas tidak dapat diterima, maka: a. Tolak bahan baku b. Pesan bahan pengganti

- Berhenti

Proses Target

- Terima bahan baku

- Periksa kualitas bahan baku

- Jika kualitas dapat diterima, maka: a. Pindahkan bahan ke jalur produksi b. Rakit komponen c. Periksa produk jadi d. Jika produk memenuhi standar kualitas, maka: i. Kemas dan beri label produk ii. Pindahkan ke area pengiriman e. Jika produk tidak memenuhi standar kualitas, maka: i. Perbaiki produk ii. Periksa kembali iii. Jika produk memenuhi standar kualitas, maka: 1. Kemas dan beri label produk 2. Pindahkan ke area pengiriman iv. Jika produk masih tidak memenuhi standar kualitas, maka: 1. Buang produk

- Jika kualitas tidak dapat diterima, maka: a. Tolak bahan baku b. Investigasi akar masalah kualitas c. Terapkan tindakan korektif untuk mencegah masalah kualitas di masa depan d. Pesan bahan pengganti

- Berhenti

Analisis Kesenjangan

- Kesenjangan:Proses saat ini tidak mencakup investigasi akar masalah terhadap masalah kualitas saat bahan baku ditolak.

- Rekomendasi:Sertakan investigasi akar masalah terhadap masalah kualitas saat bahan baku ditolak, dan terapkan tindakan korektif untuk mencegah masalah kualitas di masa depan.

- Manfaat yang Dihasilkan:Peningkatan kualitas bahan baku dan produk jadi, pengurangan limbah dan pekerjaan ulang, peningkatan kepuasan pelanggan.

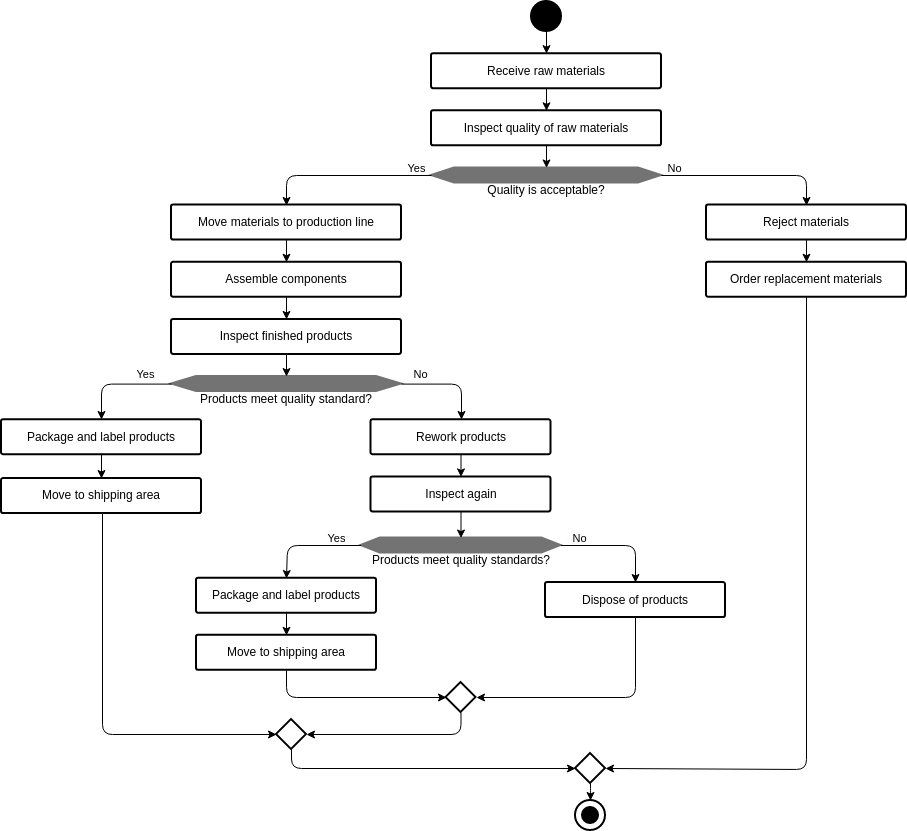

Bagan Alir yang Direvisi: Bagan Alir Proses yang Ditingkatkan dengan Analisis Akar Masalah dan Tindakan Korektif

Bagan bagan alirsangat mirip dengan bagan alir proses asli, tetapi dengan penambahan langkah untuk menyelidiki dan menangani akar masalah kualitas saat bahan baku ditolak.

Memahami Analisis Kesenjangan dan Hubungannya dengan Bagan Alir

Analisis kesenjangan adalah teknik yang digunakan untuk mengidentifikasi perbedaan antara kondisi saat ini dan kondisi yang diinginkan dalam suatu proses. Teknik ini melibatkan pembandingan kinerja saat ini suatu proses dengan kinerja yang diinginkan dan mengidentifikasi kesenjangan atau ketidaksesuaian yang ada. Teknik ini dapat digunakan untuk mengidentifikasi area di mana perbaikan proses dapat dilakukan.

Bagan Alirsering digunakan dalam analisis kesenjangan untuk memvisualisasikan alur proses saat ini dan alur proses yang diinginkan. Dengan membandingkan kedua bagan alir tersebut, kesenjangan atau ketidaksesuaian antara keduanya dapat diidentifikasi dan ditangani. Bagan alir yang dimodifikasi kemudian dapat berfungsi sebagai gambaran rancangan untuk inisiatif perbaikan proses. Dengan cara ini, analisis kesenjangan dan bagan alir saling terkait erat dan dapat digunakan bersama untuk meningkatkan proses dalam suatu organisasi.

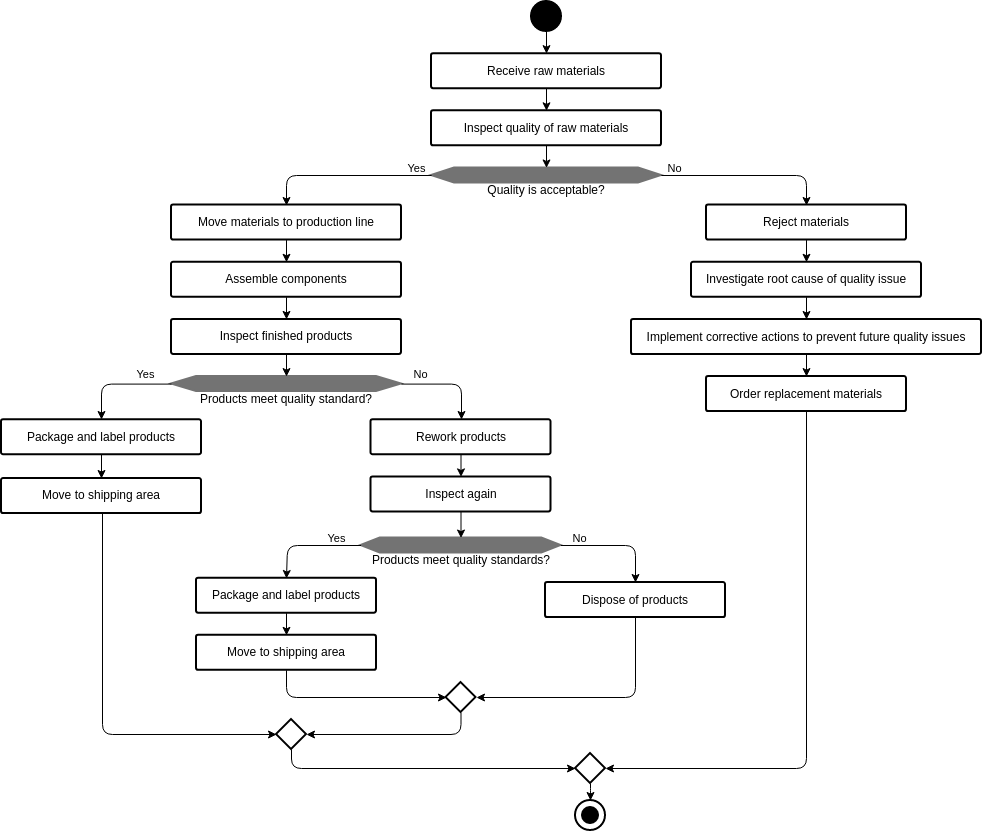

Manfaat dan Fitur Visual Paradigm Online untuk Pemetaan UML

Visual Paradigm Onlineadalah alat bagan UML online gratis dan kuat yang memungkinkan pengguna membuat dan berbagi bagan dengan cepat dan mudah. Dengan Visual Paradigm Online, Anda dapat membuat berbagai macam bagan UML, termasuk bagan kasus pengguna, bagan kelas, bagan urutan, bagan aktivitas, dan lainnya.

Salah satu keunggulan terbesar Visual Paradigm Online adalah kemudahan penggunaannya. Antarmuka yang intuitif dan ramah pengguna memudahkan pemula untuk membuat bagan berkualitas tinggi tanpa pengalaman sebelumnya. Selain itu, Visual Paradigm Online berbasis web, sehingga Anda dapat mengakses bagan Anda dari mana saja selama terhubung ke internet.

Visual Paradigm Online juga menawarkan berbagai fitur kolaborasi, yang memudahkan Anda berbagi bagan dengan orang lain dan bekerja sama dalam proyek secara real-time. Anda dapat mengundang anggota tim untuk melihat atau mengedit bagan Anda, memberikan komentar, dan melacak perubahan, memastikan bahwa semua orang berada pada satu halaman yang sama.

Secara keseluruhan, Visual Paradigm Online merupakan pilihan yang sangat baik bagi siapa saja yang mencari alat bagan UML gratis dan mudah digunakan. Fitur-fitur canggih dan kemampuan kolaborasinya menjadikannya pilihan ideal bagi individu maupun tim.

Kesimpulan

Bagan AlirBagan alir adalah alat yang kuat untuk meningkatkan proses bisnis. Mereka dapat membantu organisasi memvisualisasikan alur proses saat ini, mengidentifikasi ketidakefisienan dan hambatan, serta mengembangkan alur proses yang lebih baik untuk meningkatkan efisiensi dan produktivitas. Dengan menggunakan bagan alir bersamaan dengan analisis kesenjangan dan teknik perbaikan proses lainnya, organisasi dapat mencapai peningkatan signifikan dalam operasional mereka. Namun, penting untuk diingat bahwa membuat bagan alir hanyalah langkah pertama dalam perbaikan proses. Organisasi juga harus berkomitmen untuk menerapkan perubahan yang diperlukan agar dapat memanfaatkan sepenuhnya manfaat dari proses yang ditingkatkan. Dengan mengintegrasikan pembuatan bagan alir ke dalam inisiatif perbaikan proses, organisasi dapat meningkatkan posisi kompetitif mereka dan mencapai tujuan strategis mereka.