透過流程圖改善流程:優化業務流程的指南

問題描述

ABC公司是一家電子設備製造商,生產智慧手機、平板電腦和筆記型電腦等產品。他們從多個供應商處接收原材料,包括處理器、記憶體晶片、電池和螢幕等元件。為了確保產品品質,ABC公司已針對進廠原材料和成品實施嚴格的檢驗流程。

當原材料抵達倉庫時,會檢查是否有損壞、缺陷或其他問題。檢驗團隊會使用各種工具和測試來驗證材料品質,例如外觀檢驗、電子測試和化學分析。若材料符合品質標準,則會貼上標籤並存入庫存。

當需要組裝新一批產品時,會從庫存中取出材料並運送到生產線。組裝團隊依照一組指示與程序,將元件組裝成成品,例如智慧手機或平板電腦。組裝完成後,成品會再次進行檢驗,以確認是否有缺陷或故障。

若產品符合品質標準,則會貼上唯一識別標籤並裝箱。運送團隊隨後將箱子移至指定的出貨區域,準備交付給客戶。然而,若產品不符合品質標準,則會送回返工區進行進一步檢驗與修復。返工團隊會嘗試修復問題,使產品達到品質標準。若返工成功,產品將照常貼標籤並打包;若失敗,則依照公司廢棄物管理政策予以處置。

在某些情況下,進廠材料可能不符合品質標準,例如在運輸過程中損壞,或未能通過檢驗。在此情況下,材料將被拒絕並退回供應商,ABC公司會訂購替代材料以維持生產進度。

透過實施嚴格的品質管制流程,ABC公司確保其產品符合客戶所期望的高標準性能、安全性和可靠性。這有助於他們在競爭激烈的電子設備市場中建立值得信賴與受人尊敬的品牌形象。

建立結構化文字以發展流程圖

從業務情境中建立結構化文字,有助於流程圖的開發,因為它能提供流程中各步驟的清晰且簡明描述。結構化文字可作為流程圖開發的參考,確保所有重要步驟與決策點都包含在視覺化呈現中。

- 結構化文字將業務情境分解為一系列邏輯步驟,可輕易轉換為流程圖。透過以結構化方式書寫步驟,更容易識別業務情境中涉及的輸入、輸出、決策點與流程流向。這有助於確保流程圖準確反映流程,且不會遺漏任何關鍵步驟或決策點。

- 此外,結構化文字可用於驗證與測試流程圖。透過將流程圖與結構化文字進行比對,可識別流程圖中的任何差異或錯誤,例如遺漏步驟或衝突的決策點。這有助於優化流程圖,確保其準確反映業務情境。

- 總體而言,從業務情境中發展結構化文字,可為流程圖的開發奠定穩固基礎,確保流程圖準確反映流程,並可作為流程改善與優化的工具。

流程圖開發的結構化文字

接收原材料;

檢驗原材料品質;

若品質可接受,則:

將材料移至生產線;

組裝元件;

檢驗成品;

若產品符合品質標準,則:

包裝並標示產品;

移至出貨區;

若產品不符合品質標準,則:

返工產品;

再次檢驗;

若產品符合品質標準,則:

包裝並標示產品;

移至出貨區;

若產品仍不符合品質標準,則:

處置產品;

如果品質不可接受,則:

拒絕材料;

訂購替代材料;

停止。

現在根據結構化文字開發流程圖

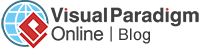

這流程圖這張流程圖代表一家使用原材料生產產品的製造公司之品質控制流程。流程從接收原材料並檢驗其品質開始。若原材料品質可接受,則將其移至生產線,在此處組裝零件並檢驗成品。

若成品符合品質標準,則進行包裝並標示以供出貨。若不符合品質標準,則重新加工並再次檢驗。若重新加工後的產品符合品質標準,則進行包裝並標示以供出貨。若仍不符合品質標準,則予以處置。

若原材料品質不可接受,則予以拒絕,並訂購替代材料。流程以停止符號結束,表示品質控制流程已完成。

利用差距分析進行流程改善的流程圖

使用流程圖來呈現流程,可使步驟順序更易理解,並更容易識別可改善之處。透過檢視現有流程並找出可改善之處,可建立新的流程圖以反映更新後的流程。比較兩張流程圖,可幫助識別現有流程與目標流程之間的差距,進而為改善計畫或提案提供依據。這在有多人參與流程的團隊環境中尤為有用,可促進團隊成員共同識別並執行改善措施。

利用差距分析進行流程改善是一種結構化方法,透過比較流程的現狀(來源流程)與期望的未來狀態(目標流程),來識別流程中的改善空間。此方法包括建立兩張流程圖,一張用於現有流程,另一張用於目標流程,並識別兩者之間的差距。

差距分析涉及比較兩張流程圖中的步驟、決策點、輸入與輸出,以識別目標流程與現有流程之間的差異處。這有助於識別可改善之處,以簡化流程、減少浪費、提升效率或改善品質。

一旦識別出差距,即可制定改善方案來應對。這些方案可能包括改變流程步驟、調整決策標準、改變輸入或輸出,或改變流程中所使用的資源或工具。

透過使用如利用差距分析進行流程改善等結構化方法,組織可針對性地改善其流程,進而帶來顯著效益,例如提升生產力、降低成本、改善品質,以及提高客戶滿意度。

進行流程改善之差距分析的逐步指南

以下是根據先前描述之商業情境所舉出的差距分析範例:

現有流程(來源流程)

- 接收原材料

- 檢驗原材料品質

- 若品質可接受,則:a. 將材料移至生產線 b. 組裝零件 c. 檢驗成品 d. 若產品符合品質標準,則:i. 包裝並標示產品 ii. 移至出貨區 e. 若產品不符合品質標準,則:i. 重新加工產品 ii. 再次檢驗 iii. 若產品符合品質標準,則:1. 包裝並標示產品 2. 移至出貨區 iv. 若產品仍不符合品質標準,則:1. 處置產品

- 若品質不可接受,則:a. 拒絕材料 b. 訂購替代材料

- 停止

目標流程

- 接收原材料

- 檢驗原材料品質

- 若品質可接受,則:a. 將材料移至生產線 b. 組裝零件 c. 檢驗成品 d. 若產品符合品質標準,則:i. 包裝並標示產品 ii. 移至出貨區 e. 若產品不符合品質標準,則:i. 重新加工產品 ii. 再次檢驗 iii. 若產品符合品質標準,則:1. 包裝並標示產品 2. 移至出貨區 iv. 若產品仍不符合品質標準,則:1. 處置產品

- 如果品質不可接受,則:a. 拒收材料 b. 調查品質問題的根本原因 c. 實施糾正措施以防止未來出現品質問題 d. 訂購替代材料

- 停止

差距分析

- 差距:目前的流程在原材料被拒收時,並未包含對品質問題根本原因的調查。

- 建議:在原材料被拒收時,應包含對品質問題根本原因的調查,並實施糾正措施以防止未來出現品質問題。

- 帶來的效益:原材料與成品品質提升,浪費與返工減少,客戶滿意度提高。

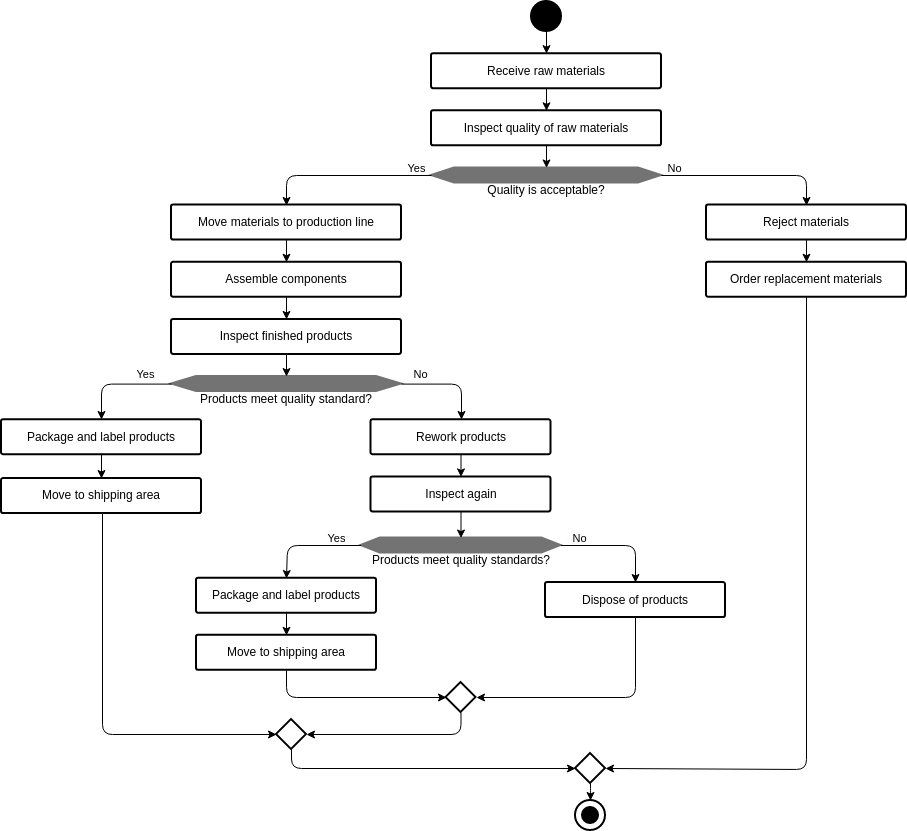

修訂後的流程圖:包含根本原因分析與糾正措施的改進流程圖

這個流程圖與原始流程圖非常相似,但增加了在原材料被拒收時調查並解決品質問題根本原因的步驟。

理解差距分析及其與流程圖的關係

差距分析是一種用於識別流程當前狀態與期望狀態之間差異的技術。它涉及將流程的現有表現與期望表現進行比較,並識別存在的差距或差異。此技術可用於識別可進行流程改進的領域。

流程圖流程圖常被用於差距分析中,以視覺化當前流程與期望流程。透過比較兩張流程圖,可以識別並解決兩者之間的差距或差異。修改後的流程圖可作為流程改進計畫的藍圖。因此,差距分析與流程圖密切相關,可共同運用以改善組織的流程。

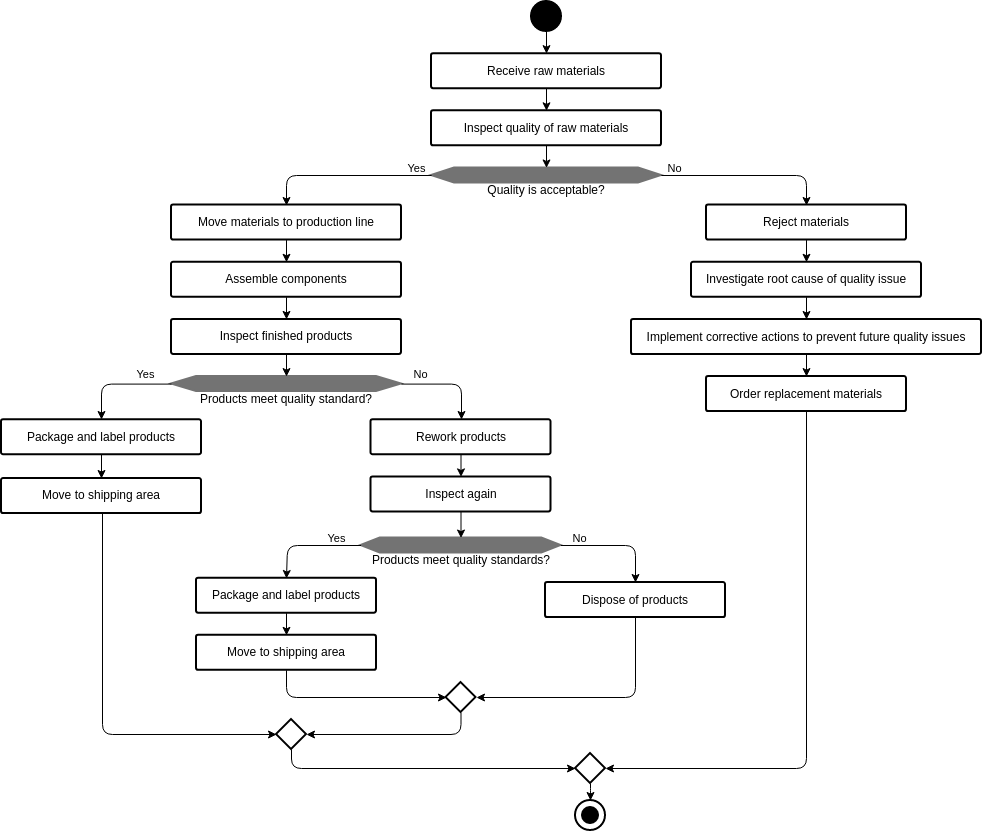

Visual Paradigm Online 在 UML 圖示繪製中的優勢與特色

Visual Paradigm Online是一款免費且功能強大的線上 UML 圖示工具,讓使用者能快速且輕鬆地創建與分享圖示。使用 Visual Paradigm Online,您可以創建多種 UML 圖示,包括用例圖、類圖、序列圖、活動圖等。

Visual Paradigm Online 最大的優勢之一是其易用性。介面直覺且使用者友善,讓初學者即使沒有任何經驗也能輕鬆創建高品質圖示。此外,Visual Paradigm Online 是基於網路的,因此您只要透過網路連接即可在任何地方存取您的圖示。

Visual Paradigm Online 還提供多種協作功能,讓您輕鬆與他人分享圖示,並實時協作專案。您可以邀請團隊成員檢視或編輯您的圖示,留下評論並追蹤變更,確保所有人保持同步。

總體而言,Visual Paradigm Online 是任何尋找免費且易用的 UML 圖示工具者的理想選擇。其強大的功能與協作能力,使其成為個人與團隊的首選。

結論

流程圖流程圖是改善業務流程的強大工具。它們能幫助組織視覺化現有的流程,識別效率低下與瓶頸,並制定可提升效率與生產力的改進流程。透過將流程圖與差距分析及其他流程改進技術結合使用,組織可顯著提升運營表現。然而,重要的是要記住,創建流程圖僅是流程改進的第一步。組織還必須致力於執行必要的變革,才能充分實現改進流程的效益。透過將流程圖融入其流程改進計畫中,組織可提升競爭優勢,並達成其戰略目標。