フローチャートによるプロセス改善:ビジネスプロセスの最適化のためのガイド

問題の説明

ABC社はスマートフォン、タブレット、ラップトップなどの電子機器の製造を行っている。同社はプロセッサ、メモリチップ、バッテリー、画面などの部品を含むさまざまなサプライヤーから原材料を調達している。製品の品質を確保するために、ABC社は入庫した原材料および完成品に対して厳格な検査プロセスを導入している。

原材料が倉庫に到着すると、損傷、欠陥、その他の問題について確認される。検査チームは視覚検査、電子テスト、化学分析などさまざまなツールとテストを用いて素材の品質を確認する。素材が品質基準を満たしている場合、ラベルを付けて在庫に保管される。

新しい製品のバッチを組み立てる時期になると、在庫から素材が取り出され、生産ラインへ搬送される。組立チームは、スマートフォンやタブレットなどの完成品に部品を組み立てるための手順と手順に従う。組立が完了した後、完成品は欠陥や不具合がないか再度検査される。

製品が品質基準を満たしている場合、固有の識別子を付けて箱に詰められる。その後、出荷チームが箱を出荷用の指定エリアへ移動し、顧客への配送に備える。一方、製品が品質基準を満たしていない場合は、再作業エリアへ戻され、さらに検査と修理が行われる。再作業チームは問題を修正し、製品を品質基準に達するように努力する。再作業が成功した場合、製品は通常通りラベルを付けて梱包され、失敗した場合は企業の廃棄物管理方針に従って処分される。

場合によっては、入庫した原材料が品質基準を満たさないことがある。たとえば、輸送中に損傷を受けた場合や、検査に合格できない場合などである。このような場合、原材料は却下され、サプライヤーに返却され、ABC社は生産スケジュールを維持するために代替品を発注する。

厳格な品質管理プロセスを導入することで、ABC社は顧客が期待する性能、安全性、信頼性の高い水準を満たす製品を提供している。これにより、電子機器市場における信頼され、尊重されるブランドとしての評価を築くことができる。

フローチャート作成のための構造化テキストの作成

ビジネスシナリオから構造化テキストを作成することは、フローチャートプロセスの開発において役立つ。それはプロセスに含まれるステップを明確かつ簡潔に記述するためである。構造化テキストはフローチャートの作成における参考資料として利用でき、すべての重要なステップや意思決定ポイントが視覚的表現に含まれていることを保証する。

- 構造化テキストはビジネスシナリオを、フローチャートに簡単に翻訳できる論理的なステップの系列に分解する。構造化された形でステップを記述することで、ビジネスシナリオに含まれる入力、出力、意思決定ポイント、プロセスフローをより容易に特定できる。これにより、フローチャートがプロセスを正確に表現しており、重要なステップや意思決定ポイントが欠落していないことを保証できる。

- さらに、構造化テキストはフローチャートの検証やテストに利用できる。フローチャートと構造化テキストを比較することで、欠落したステップや矛盾する意思決定ポイントなどの不一致や誤りを特定できる。これにより、フローチャートを改善し、ビジネスシナリオを正確に反映していることを確認できる。

- 全体として、ビジネスシナリオから構造化テキストを構築することは、フローチャートプロセスの開発に堅固な基盤を提供し、フローチャートがプロセスを正確に表現でき、プロセス改善や最適化のツールとして活用できるようにする。

フローチャート開発のための構造化テキスト

原材料を受領する;

原材料の品質を検査する;

品質が許容可能であれば、次に:

素材を生産ラインへ移動する;

部品を組み立てる;

完成品を検査する;

製品が品質基準を満たしている場合、次に:

製品を梱包し、ラベルを貼る;

出荷エリアへ移動する;

製品が品質基準を満たしていない場合、次に:

製品を再作業する;

再度検査する;

製品が品質基準を満たしている場合、次に:

製品を梱包し、ラベルを貼る;

出荷エリアへ移動する;

製品が依然として品質基準を満たしていない場合、次に:

製品を廃棄する;

品質が許容できない場合は:

材料を拒否する;

代替材料を発注する;

停止。

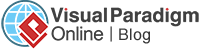

今、構造化テキストに基づいてフローチャートを開発する

このフローチャートこのフローチャートは、原材料を使用して製品を製造する製造会社の品質管理プロセスを表しています。プロセスは原材料の受領とその品質の検査から始まります。原材料の品質が許容できる場合は、生産ラインに移動され、部品が組み立てられ、完成品が検査されます。

完成品が品質基準を満たしている場合、包装され、出荷用にラベル付けされます。品質基準を満たしていない場合は、再工程を行い、再度検査されます。再工程後の製品が品質基準を満たしている場合、その後包装され、出荷用にラベル付けされます。それでも品質基準を満たしていない場合は、廃棄されます。

原材料の品質が許容できない場合は、拒否され、代替材料が発注されます。プロセスは停止記号で終了し、品質管理プロセスが完了したことを示します。

ギャップ分析を用いたプロセス改善のためのフローチャート

フローチャートを使ってプロセスを可視化することで、関与するステップの順序を理解しやすくし、改善すべき領域を特定しやすくなります。既存のプロセスを検討し、改善可能な領域を特定することで、更新されたプロセスを反映した新しいフローチャートを作成できます。2つのフローチャートを比較することで、現在のプロセスと目標プロセスのギャップを特定でき、改善イニシアチブや提案の立案に役立ちます。これは、複数の人がプロセスに関与するチーム環境において特に役立ちます。改善の特定と実施について協働できるからです。

ギャップ分析を用いたプロセス改善は、現在のプロセス(元プロセス)の状態と望ましい将来の状態(目標プロセス)を比較することで、プロセスにおける改善領域を特定する構造化されたアプローチです。このアプローチでは、現在のプロセス用と目標プロセス用の2つのフローチャートを作成し、それらの間に存在するギャップを特定します。

ギャップ分析では、2つのフローチャートのステップ、意思決定ポイント、入力、出力を比較し、目標プロセスが現在のプロセスからどのように逸脱しているかを特定します。これにより、プロセスをスムーズにし、無駄を減らし、効率を向上させ、品質を改善するための改善領域を特定できます。

ギャップが特定されたら、それに対処するための改善イニシアチブを策定できます。これらのイニシアチブには、プロセスステップの変更、意思決定基準の変更、入力または出力の変更、またはプロセスで使用されるリソースやツールの変更が含まれる可能性があります。

ギャップ分析を用いたプロセス改善のような構造化されたアプローチを用いることで、組織は生産性の向上、コスト削減、品質の向上、顧客満足度の向上といった大きな利益をもたらす、的確なプロセス改善を実現できます。

プロセス改善のためのギャップ分析の実施手順ガイド

前述のビジネスシナリオに基づいたギャップ分析の例です:

現在のプロセス(元プロセス)

- 原材料を受領する

- 原材料の品質を検査する

- 品質が許容できる場合は: a. 材料を生産ラインに移動する b. 部品を組み立てる c. 完成品を検査する d. 製品が品質基準を満たしている場合は: i. 製品を包装しラベルを付ける ii. 出荷エリアに移動する e. 製品が品質基準を満たしていない場合は: i. 製品を再工程する ii. 再度検査する iii. 製品が品質基準を満たしている場合は: 1. 製品を包装しラベルを付ける 2. 出荷エリアに移動する iv. 製品がまだ品質基準を満たしていない場合は: 1. 製品を廃棄する

- 品質が許容できない場合は: a. 材料を拒否する b. 代替材料を発注する

- 停止

目標プロセス

- 原材料を受領する

- 原材料の品質を検査する

- 品質が許容できる場合は: a. 材料を生産ラインに移動する b. 部品を組み立てる c. 完成品を検査する d. 製品が品質基準を満たしている場合は: i. 製品を包装しラベルを付ける ii. 出荷エリアに移動する e. 製品が品質基準を満たしていない場合は: i. 製品を再工程する ii. 再度検査する iii. 製品が品質基準を満たしている場合は: 1. 製品を包装しラベルを付ける 2. 出荷エリアに移動する iv. 製品がまだ品質基準を満たしていない場合は: 1. 製品を廃棄する

- 品質が許容できない場合、次の対応を行う:a. 材料を拒否する b. 品質問題の根本原因を調査する c. 今後の品質問題を防止するための是正措置を実施する d. 代替材料を発注する

- 停止

ギャップ分析

- ギャップ:現在のプロセスには、原材料が拒否された際の品質問題の根本原因の調査が含まれていない。

- 提案:原材料が拒否された際の品質問題の根本原因の調査を実施し、今後の品質問題を防止するための是正措置を講じる。

- もたらされる利点:原材料および製品の品質の向上、廃棄物および再作業の削減、顧客満足度の向上。

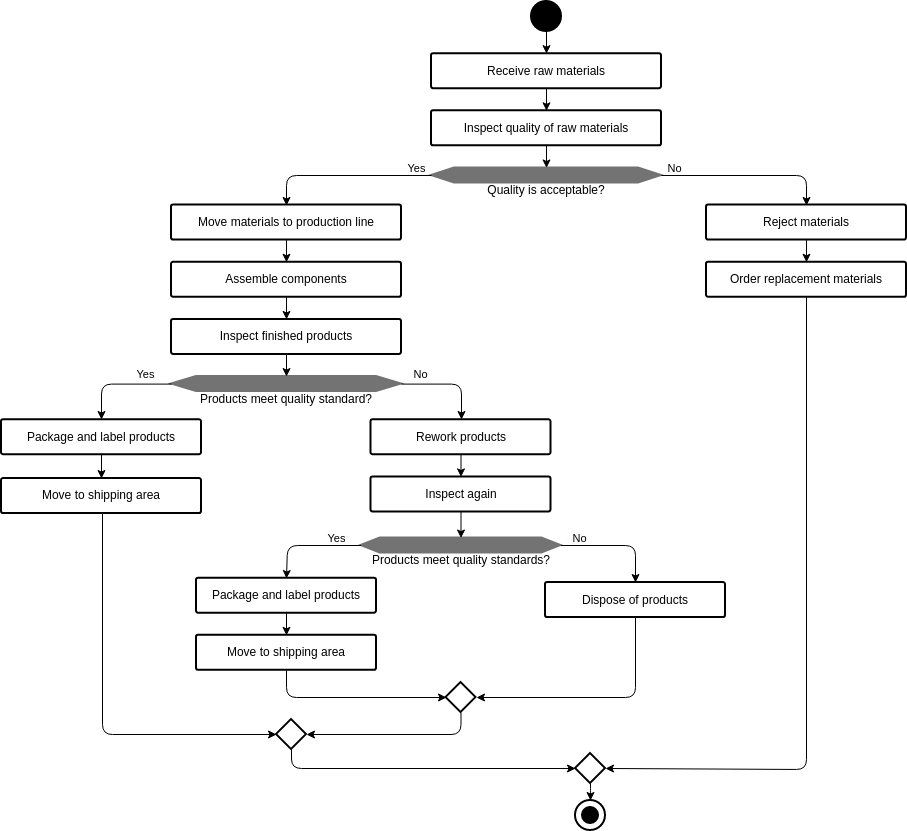

改訂版フローチャート:根本原因分析および是正措置を含む改善されたプロセスフローチャート

このフローチャートは元のプロセスフローチャートと非常に似ているが、原材料が拒否された際の品質問題の根本原因を調査・対処するための手順が追加されている。

ギャップ分析とフローチャートとの関係を理解する

ギャップ分析は、プロセスにおける現在の状態と望ましい状態との違いを特定するために用いられる技術である。現在のプロセスのパフォーマンスを望ましいパフォーマンスと比較し、存在するギャップや不一致を特定する。この技術は、プロセス改善のための領域を特定するために使用できる。

フローチャートは、ギャップ分析において、現在のプロセスフローと望ましいプロセスフローを可視化するためによく用いられる。2つのフローチャートを比較することで、両者の間のギャップや不一致を特定し、対処できる。改訂されたフローチャートは、プロセス改善の取り組みのための設計図として機能する。このように、ギャップ分析とフローチャートは密接に関連しており、組織内のプロセス改善に一緒に利用できる。

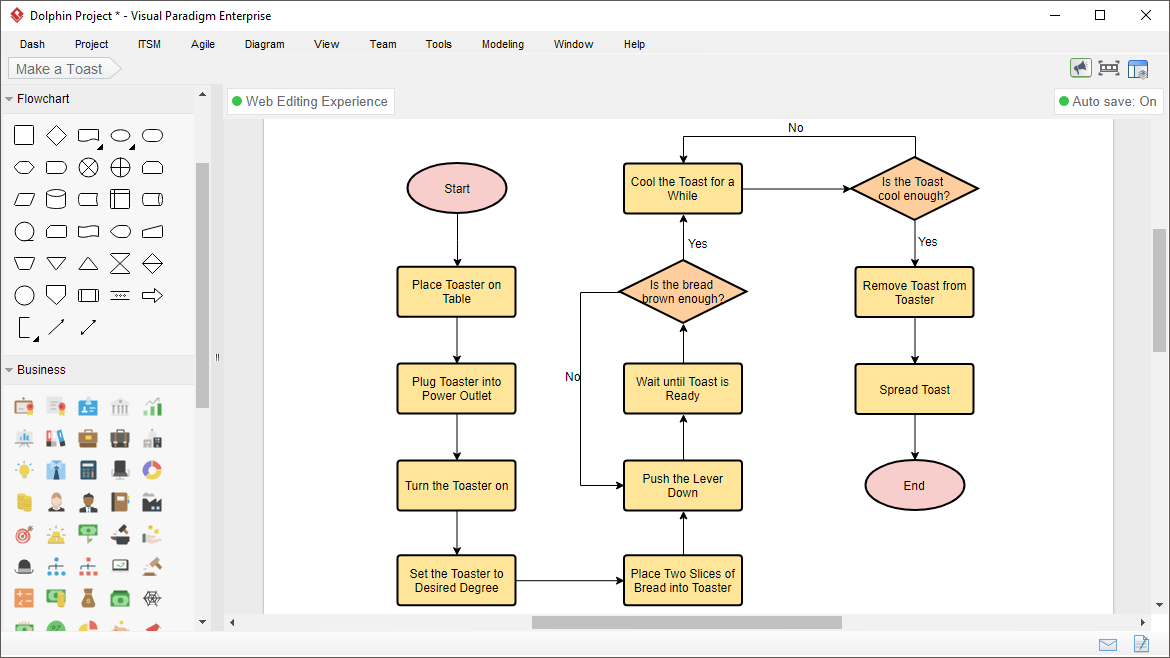

Visual Paradigm OnlineのUML図作成における利点と特徴

Visual Paradigm Onlineは、ユーザーが迅速かつ簡単に図を生成・共有できる無料で強力なオンラインUML図作成ツールである。Visual Paradigm Onlineを使用すれば、ユースケース図、クラス図、シーケンス図、アクティビティ図など、幅広い種類のUML図を作成できる。

Visual Paradigm Onlineの最大の利点の一つは使いやすさである。インターフェースは直感的で使いやすく、初心者でも経験がなくても高品質な図を簡単に作成できる。さらに、Visual Paradigm Onlineはウェブベースであるため、インターネット接続がある場所からどこでも図にアクセスできる。

Visual Paradigm Onlineは、図を他の人と共有し、リアルタイムでプロジェクトに協働できるさまざまなコラボレーション機能も提供している。チームメンバーを図の閲覧または編集に招待でき、コメントを残し、変更履歴を追跡できるため、全員が同じ情報を共有できる。

全体的に見ると、無料で使いやすく、UML図作成ツールを探している人にとってVisual Paradigm Onlineは非常に優れた選択である。強力な機能とコラボレーション能力により、個人やチームの両方にとって理想的なツールである。

結論

フローチャートフローチャートは、ビジネスプロセスを改善するための強力なツールである。組織が現在のプロセスフローを可視化し、非効率やボトルネックを特定し、効率と生産性を向上させる改善されたプロセスフローを構築するのに役立つ。フローチャートをギャップ分析やその他のプロセス改善手法と組み合わせることで、組織の運営に顕著な改善をもたらすことができる。しかし、フローチャートを作成することはプロセス改善の第一歩であることを忘れてはならない。組織は改善されたプロセスのすべての利点を実現するために、必要な変更を実施するコミットメントを持つ必要がある。フローチャートをプロセス改善の取り組みに組み込むことで、組織は競争力を高め、戦略的目標を達成できる。